Конические передачи являются неотъемлемой частью многих механических систем, обеспечивая передачу вращательного момента между осями, которые не совпадают. Конические зубчатые передачи предназначены для передачи крутящего момента под углом, с пересекающимися или скрещивающимися осями. Межосевой угол может варьироваться от 10˚ до 170˚, однако наиболее распространены передачи с углом 90˚.

В зависимости от конструкции зубьев, конические передачи могут быть прямозубыми, спиральнозубыми или гипоидными. По сравнению с цилиндрическими передачами, конические имеют большую массу и габариты, сложнее в изготовлении и монтаже. Каждая из этих форм имеет свои уникальные особенности и области применения. К недостаткам можно также отнести небольшое передаточное число конической передачи: для прямозубой не более 4, а с круговым зубом – не более 6.3.

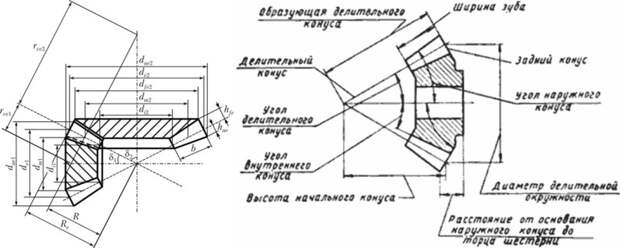

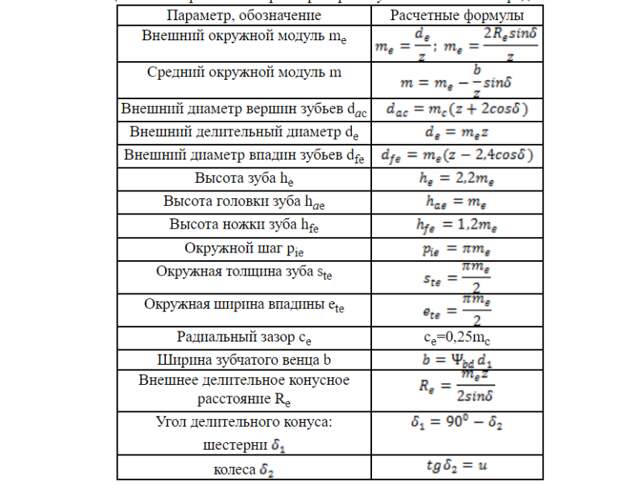

Основные формулы и пояснения к ним для расчета параметров конических прямозубых передач:

Передаточное число U для конической передачи определяется как отношение числа зубьев: U = Z_2/Z_1 = n_1/n_2 = ω_2/ω_1

где Z_1 и Z_2 — количество зубьев на первом и втором колесах соответственно, n — частоты вращения, ω — угловые скорости.

Внешний окружной модуль

Внешний модуль m_e определяется по внешнему торцу зуба. Максимальный стандартный внешний модуль иногда называют производственным модулем и округляют до стандартного значения.

Внешний делительный диаметр d_e рассчитывается по формуле: d_e = m_e Z

Внешняя высота зубьев без смещения: h_e = h_a + h_fe

где h_a = m_e, а h_fe = h_a + C = 1.2m_e, с радиальным зазором C = 0.2m_e.

Внешний диаметр вершин зубьев: d_ae = d_e + 2m_e cosδ

Внешнее конусное расстояние e = e_1 + e_2 = m Z_1/2 sinδ_1 + m Z_2/2 sinδ_2

Ширина венца колеса b в коническом зацеплении равна: b_1 = b_2 = b

Ширина зубчатого венца b = ψRRe, где ψR =b/Re – коэффициент ширины

Среднее конусное расстояние: R_m = R_e - 0.5b

Средний делительный диаметр: d_m1 = m_m Z_1 = d_e1 - b sinδ_1

Средний модуль зацепления: m_m = m_e - b sinδ_1/Z_1

Угол делительного конуса: tanδ = U/(Z_2/Z_1) - 1

Угол ножки зуба tgΘf1 = hfe1/Re; tgΘf2 = hfe2/Re (см. рис. 4.10).

Угол головки зуба Θa1 = Θf2; Θa2 = Θf1.

Угол конуса вершин δa1 = δ1 + Θa1; δa2 = δ2 + Θa2.

Силы в зацеплении определяются по размерам среднего сечения зуба:

Окружная сила на шестерне: F_t1 = 2T_1/d_m1

Радиальная сила на шестерне: F_r1 = F_t1tanα_w cosδ_1

Осевые силы: F_a1 = F_r1tanα_w sinδ_1

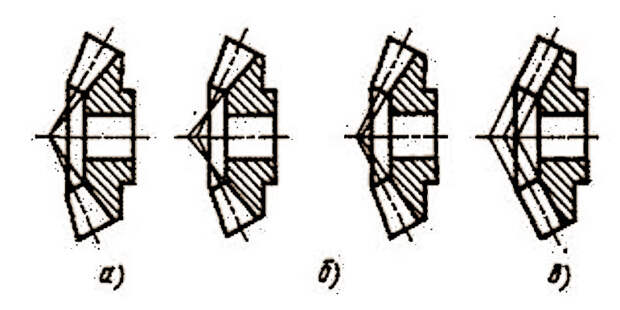

Конические колеса изготавливаются с учетом изменений размеров сечений по длине и делятся на три основных формы:

Нормально понижающие зубья. Вершины делительного и внутреннего конусов находятся на одном уровне. Эта форма используется в конических передачах с прямыми и тангенциальными зубьями, а также в ограниченных случаях – для передач с круговыми зубьями при условии, что mn > 2 и Z составляет от 20 до 100.

Зубья с постоянной шириной дна впадины. В этой форме вершина внутреннего конуса размещена так, что ширина дна впадины колеса остается постоянной, в то время как толщина зуба по делительному конусу увеличивается с увеличением расстояния до вершины. Данная форма позволяет одновременно обрабатывать обе поверхности зубьев колеса одним инструментом, что делает ее основой для производства колес с круговыми зубьями.

Равновысокие зубья. В этой конструкции образующие делительного и внутреннего конуса расположены параллельно. Эта форма находит применение для круговых зубьев, особенно когда количество зубьев Z превышает 40, и используется при средних конусных расстояниях в диапазоне от 75 до 750 мм.

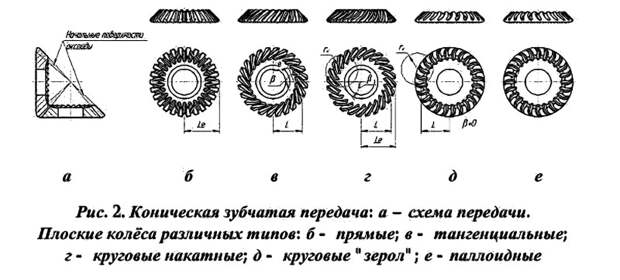

Конические передачи с прямыми зубьями

Прямозубые конические шестерни

Прямозубые конические шестерни обычно применяются для зубчатых передач с невысокими скоростными характеристиками. Их простота конструкции и доступность делают их популярными в ряде промышленных приложений. Однако стоит отметить, что прямозубые шестерни имеют определенные недостатки. При высоких скоростях они могут вызывать значительный уровень шума и вибраций, что ограничивает их использование в высокоскоростных механизмах.

Тангенциальные (наклонные) зубья

Шестерни с тангенциальными (наклонными) зубьями, напротив, могут использоваться в высокоскоростных механизмах. Эти зубья направлены по касательной к воображаемой окружности радиусом «е» и составляют с образующей конуса угол βп. Несмотря на их преимущества в производительности, такие шестерни встречаются реже из-за высокой стоимости их изготовления. Это делает их менее доступными для массового производства, хотя они обеспечивают более плавное зацепление и меньшее количество шумов по сравнению с прямозубыми шестернями.

Конические передачи с непрямыми зубьями

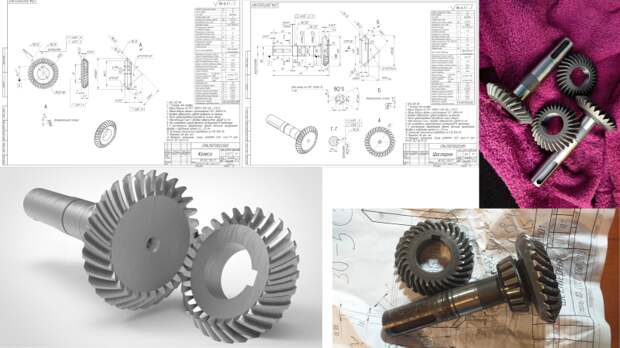

Спиральнозубые конические шестерни

Компромиссным вариантом являются конические колеса со спиральными зубьями. Они обеспечивают высокий коэффициент полезного действия (КПД) зубчатой передачи благодаря тому, что контакт происходит сразу с двумя парами зубьев при зацеплении. Угол наклона кругового зуба в его средней точке называют углом спирали. Этот угол может иметь значения от 0 до 45°, но наиболее распространенным является угол 35°. Непрерывный контакт делает ход плавным и бесшумным даже на высокой скорости вращения.

- Коническое зубчатое колесо с круговыми зубьями. Круговой зуб располагается по дуге окружности «а», по которой движется инструмент при нарезании зубьев. Угол наклона зуба переменный, что позволяет адаптировать шестерни под различные условия эксплуатации. Спиральнозубые шестерни функционально не отличаются от косозубых шестерен, но обеспечивают более низкие уровни шумов и вибраций в сравнении с прямозубыми шестернями.

- Коническое зубчатое колесо с эвольвентной линией зубьев (паллоидная). Эта разновидность имеет зубья, линии которых на развертке делительного конуса представляют собой эвольвенты концентрической окружности. Эвольвентные зубья обеспечивают хороший контакт и позволяют добиться высокой эффективности передачи. Они часто используются в механизмах, где важны точность и надежность работы.

- Коническое зубчатое колесо с циклоидальной линией зубьев (эпициклоидная) . Зубья этого типа имеют теоретические линии, которые представляют собой циклоидальные кривые на развертке делительного конуса. Циклоидальные зубья обеспечивают более плавное зацепление и меньшее трение, что делает их идеальными для высоконагруженных передач. Они часто применяются в высокоэффективных механизмах.

- Коническое зубчатое колесо с нулевым углом наклона зубьев (Зерол). Это особый тип конического колеса, у которого угол наклона зубьев равен нулю в одной из точек делительной средней линии зуба. Зерол обеспечивает очень плавное зацепление и минимальный уровень шума, что делает его особенно привлекательным для применения в высокоскоростных и высоконагруженных системах.

Спиральнозубые шестерни с правым наклоном используются для вращения по часовой стрелке относительно оси, тогда как шестерни с левым наклоном предназначены для вращения против часовой стрелки. Передаточное число таких передач варьируется от 3:2 до 4:1.

При проектировании конических колес с круговыми зубьями нужно учитывать особенности оборудования, на котором их будут изготавливать.

В диапазоне от 6 до 100 зубьев можно нарезать колеса с любым числом зубьев. Однако, в диапазоне от 100 до 200 зубьев можно изготавливать только колеса, число зубьев которых делится на другие числа (то есть имеет множители).

Например, не следует проектировать колесо с 103 зубьями. Для его изготовления пришлось бы заказывать специальное колесо для делительной гитары станка, что не практично с точки зрения стоимости и времени.

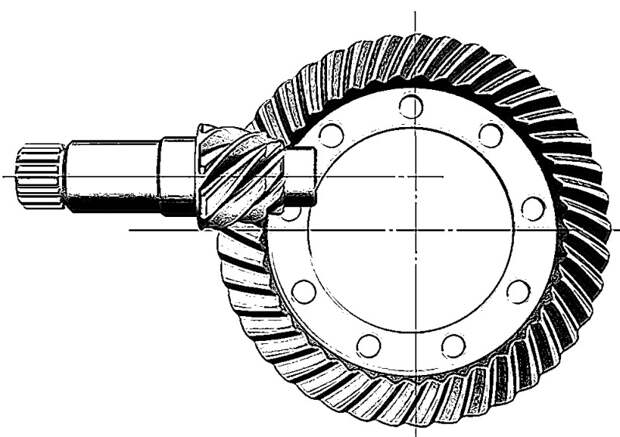

Гипоидные (гиперболоидные) колеса

Отличие гипоидной передачи ось ведущей шестерни смещена относительно оси ведомого колеса на величину гипоидного смещения. Именно это смещение и создает характерные особенности гипоидной передачи:

- Гиперболоидная форма зубьев: Чтобы обеспечить правильное зацепление при смещенных осях, зубья в гипоидной передаче должны иметь не коническую, а гиперболоидную форму.

- Увеличенное пятно контакта: Смещение осей и гиперболоидная форма зубьев приводят к тому, что пятно контакта в гипоидной передаче гораздо больше, чем в спиральной. Это повышает ее прочность и износостойкость.

- Более высокое передаточное число: Гипоидные передачи способны обеспечить более высокое передаточное число, чем спиральные, при том же размере шестерни.

Гипоидные колеса представляют собой более сложную форму конических передач. В этих системах высота зуба пропорционально уменьшается от внешнего к внутреннему диаметру, а оси вращения пары шестерен не совпадают. Гипоидная передача является разновидностью спиральной передачи, в которой зубчатые колеса имеют не коническую, а гиперболоидную форму.

В гипоидной передаче ведущее зубчатое колесо располагается эксцентрично относительно ведомого. Это позволяет использовать ведущую шестерню большего диаметра и обеспечивает большую площадь пятна контакта. Ведущее и ведомое колеса всегда вращаются в противоположные стороны, а спиральный угол зубьев ведущего колеса обычно больше угла зубьев ведомого.

Благодаря большему передаточному числу, которое варьируется от 10:1 до 200:1, гипоидная передача широко используется в силовых трансмиссиях. Это делает их незаменимыми в механизмах, где требуется высокая эффективность и надежность.

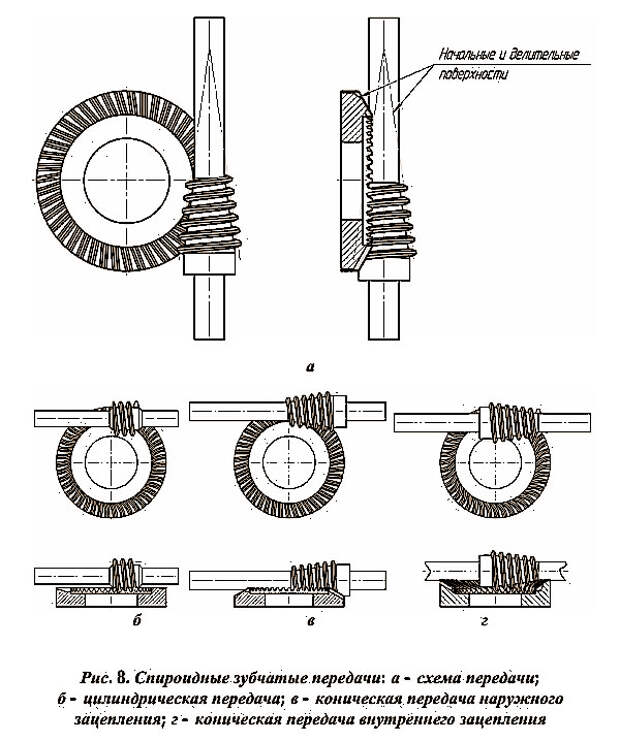

Спироидные зубчатые передачи

Спироидные зубчатые передачи представляют собой особый вид гипоидных передач, где зубчатые колеса имеют конические начальные поверхности и винтовые зубья. В таких передачах зубья соприкасаются линейно, если производящая поверхность одного из колес совпадает с главной поверхностью зубьев первого колеса.

Ключевые особенности спироидных передач:

Конические начальные поверхности: Зубчатые колеса в спироидных передачах имеют конические начальные поверхности, как и в обычных конических передачах.

- Винтовые зубья: В отличие от прямозубых или спиральных конических передач, спироидные передачи используют зубья винтовой формы.

- Линейный контакт: В спироидных передачах контакт между зубьями происходит по линии, а не по точке, как в обычных конических передачах.

- Сопряженные поверхности: Поверхности зубьев спироидных колес сопряжены таким образом, что одна из них может быть сгенерирована поверхностью другого зубчатого колеса.

- Совпадение главной поверхности: Для одного из зубчатых колец производящая поверхность совпадает с главной поверхностью зубьев.

Разновидности спироидных передач:

По форме поверхности вершин витков и способу расположения относительно межосевой линии спироидные передачи делятся на три вида:

- Цилиндрические спироидные передачи: Это наиболее распространенный тип, где витки червяка имеют цилиндрическую форму.

- Традиционно конусные наружного зацепления: В этом типе витки червяка имеют коническую форму, и зацепление происходит с наружной стороны конуса.

- Обратноконусные внутреннего зацепления: Здесь витки червяка также имеют коническую форму, но зацепление происходит с внутренней стороны конуса.

Преимущества спироидных передач:

- Высокий КПД: Благодаря линейному контакту и специальному профилю зубьев, спироидные передачи обладают высоким КПД.

- Низкий уровень шума и вибрации: Винтовая форма зубьев позволяет сгладить передачи импульса и снизить шум.

- Большая несущая способность: Линейный контакт обеспечивает большую площадь зацепления, что повышает прочность передачи.

Применение спироидных передач:

Спироидные передачи широко используются в автомобилестроении (в коробках передач), станкостроении (в станках с ЧПУ), а также в других отраслях, где требуется высокая точность и плавность работы механизма.

Важно отметить, что спироидные передачи - это специализированный тип передачи, который требует особенных знаний и опыта при проектировании и изготовлении.

Выбор типа конической передачи зависит от конкретных требований механизма и условий его эксплуатации. Прямозубые шестерни подходят для простых систем с невысокими нагрузками, спиральнозубые обеспечивают плавность работы на высоких скоростях, а гипоидные и спироидные передачи идеально подходят для мощных трансмиссий благодаря своим высоким передаточным числам. Каждая из этих форм имеет свои преимущества и недостатки, что делает их уникальными и востребованными в различных областях инженерии.

Точность зубчатых колес

По ГОСТу 1643-81, который регламентирует основные нормы взаимозаменяемости для зубчатых цилиндрических передач, у нас 12 степеней точности, от первой до двенадцатой. Чем меньше степень - тем выше точность. Первая, вторая и двенадцатая степени пока не стандартизированы, то есть для них не прописаны требования.

Для каждой степени точности установлены определенные требования по кинематической точности, плавности зацепления и контакта зубьев.

Кинематическая точность, это как бы "точность вращения", - она измеряется максимальной погрешностью угла поворота зубчатых колес за один оборот. Эта погрешность возникает из-за неточностей при нарезании зубьев, неправильного расположения заготовки относительно инструмента, а также из-за погрешностей в станке. Ее характеризуют накопленной погрешностью окружного шага и колебанием длины общей нормали.

Плавность зацепления - это как бы "плавность работы", - она определяется величиной погрешности вращения, которая повторяется за один оборот. Ее характеризуют циклической погрешностью, предельными отклонениями основного шага и погрешностью профиля.

Контакт зубьев - это как бы "точность сцепления", - она определяется тем, насколько точно соприкасаются зубья в передаче. Эта точность измеряется в процентах от длины и высоты зуба.

Каждая степень точности описывается числовыми нормами по элементам сопряжения.

И, еще устанавливается величина минимального бокового зазора между зубьями и допуск на него.

Боковой зазор, это просто зазор между зубьями колес, который нужен, чтобы колеса свободно вращались относительно друг друга. Для передач предусмотрены четыре вида сопряжения с разным зазором: С - с нулевым, Д - с пониженным, X - с нормальным и Ш - с повышенным.

Нормы бокового зазора назначаются в зависимости от того, как передача будет использоваться и не зависят от степени точности.

Обозначается степень точности зубчатых колес четырьмя знаками. Первые три знака означают степень точности, а четвертый - тип сопряжения по боковому зазору. Например: 6-7-7-Ш.

Типы станков для обработки конических колес

Для обработки каждой конкретной формы зуба предусмотрены специализированные станки, предназначенные исключительно для одной разновидности зуба. Кроме того, характеристики формы зуба зависят от специфической настройки оборудования. Важно, чтобы шестерня и колесо производились с одной и той же настройкой механизмов, что позволяет достичь необходимой формы зуба. Если шестерни изготавливаются на различных станках разными наладчиками с использованием различных настроек, они не смогут нормально сопрягаться. Поэтому целесообразно производить сразу пару колес или требуемое количество колес этой пары с одной и той же настройкой. Именно благодаря изготовлению пары обеспечивается корректная работа косозубых конических колес.

Конические колеса с прямыми зубьями, как правило, обрабатываются на зубодолбежных или зубострогальных станках методом обкатки с использованием одного или, чаще, двух резцов. В процессе обработки устанавливается зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом. В этом случае два зуба плоского колеса выступают в роли зубострогальных резцов, которые двигаются возвратно-поступательно. Боковые поверхности зубьев нарезаемого колеса формируются благодаря взаимодействию резцов и зубчатых колес. Нарезание происходит при движении резцов к вершине конуса заготовки, а обратный ход считается холостым, когда резцы отводятся от заготовки.

Примеры зубострогальных станков:

- 5236П - зубострогальный станок для нарезания прямозубых мелкомодульных конических колес Ø 125

- 5Т23В - зубострогальный станок для нарезания прямозубых прецизионных мелкомодульных конических колес Ø 125

- 5230 - зуборезный станок для нарезания прямозубых конических колес Ø 320

- 5А250П - зубострогальный станок для нарезания прямозубых конических колес Ø 500

- 526 - зубострогальный станок для нарезания прямозубых конических колес Ø 610

Конические зубчатые колеса с круговыми зубьями обрабатываются на зуборезных станках методом обкатки с использованием зуборезной резцовой головки, представляющей собой диск с вставленными по периметру резцами, которые обрабатывают профиль зуба с обеих сторон. Первая половина резцов обрабатывает одну сторону, вторая — другую.

Примеры зуборезных станков:

- 528С - зуборезный станок для нарезания конических колес с круговыми зубьями Ø 800

- 525 - зуборезный станок для нарезания спиральных конических колес Ø 500

- 5С280П - полуавтоматический зуборезный станок для конических зубчатых колес с круговыми зубьями Ø 800

- 5С23П - зубострогальный станок для нарезания мелкомодульных конических и гипоидных колес с круговыми зубьями Ø 125

Обкатывание инструментом, - это как бы классика жанра, в этом случае мы имеем дело с наглядным процессом.

Что касается цифрового моделирования зубчатых колес и их изготовления на станках с ЧПУ, - это более экономично для мелких партий и единичного производства. А для уникальных и крупногабаритных колес это вообще единственный возможный вариант.

Эпициклоида, - это, по сути, часть синусоиды, возможно, с небольшими модификациями, где величина k определяет форму эпициклоиды. И она приводит к логарифмической форме зуба, - к той самой форме, к которой стремились инженеры начала прошлого века. Это оптимальная форма зуба для косозубых конических колес. А в проектировании логарифмическая спираль - это как бы универсальный инструмент. Простота и однозначность создания рабочих поверхностей позволяют стандартизировать зубчатые колеса так, что колеса одной пары могут быть рассчитаны разными конструкторами, изготовлены на разных станках ЧПУ, разными наладчиками и при этом будет обеспечена работоспособность пары.

В современном мире промышленные технологии претерпевают серьезные изменения. Традиционные технологии устаревают морально - не скажем, что они умирают, но стагнация уже наступила. Зуборезное оборудование не развивается, специалистов наладчиков становится все меньше. А вот цифровые технологии, способные изготовить практически что угодно, на подъеме.

Традиционные технологии имеют за собой десятилетия опыта и поддерживаются многочисленными методиками и ГОСТами. Поэтому они еще долго будут основой машиностроения. А чтобы цифровые технологии получили массовое распространение, необходимо провести серьезную работу по созданию новых расчетных методик и их документальной поддержке.