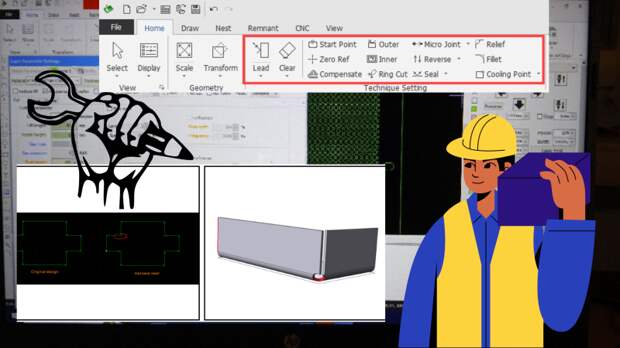

Контрольная система CypCut предоставляет полезные инструменты, которые обеспечивают профессиональный уровень резки металла.

Эта программа гарантирует простое и надежное управление машинами. Она включает в себя функции оптимизации, которые значительно уменьшают продолжительность резки и делают процесс настройки и технического обслуживания более простым для оператора.

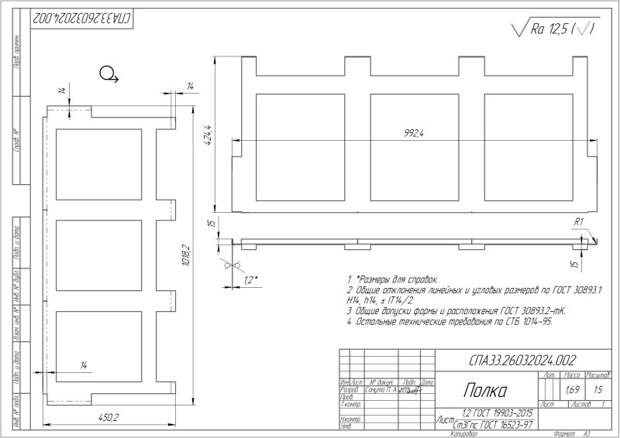

Программное обеспечение содержит интегрированную библиотеку рабочих параметров для металлов разной категории и толщины, которую оператор может пополнить по мере необходимости.

Программное обеспечение синхронизируется с контроллером и предлагается в комплекте со станками Oree Laser, изготовленными в Китае Shandong OREELASER Technology Co., Ltd. или из китайских компонентов. Существует несколько версий программы, предназначенных для различных сегментов рынка и типов машин. Самая базовая версия - CypOne, которая включает основные функции, а самая распространенная и функционально насыщенная версия - CypCut, предлагающая множество дополнительных удобств.

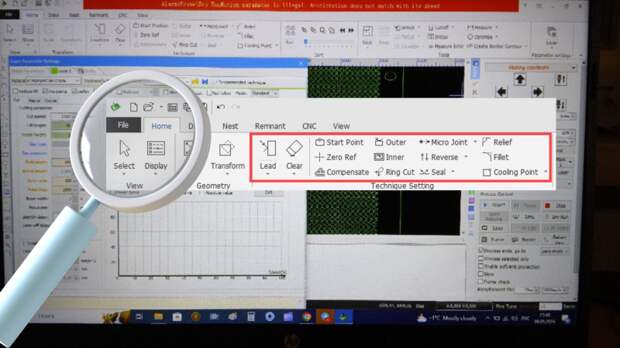

Для достижения качественного результата резки необходимо использовать не только правильно подобранные параметры, но и методы, такие как внешняя линия, точка охлаждения и коррекция ширины пропила, которые в совокупности помогают устранить физические дефекты, снижающие качество изделия.

Что касается программного обеспечения, обновления важны, так как они могут включать в себя улучшения функциональности, исправления ошибок и новые возможности, которые могут улучшить производительность и удобство использования станка. Регулярные обновления также помогают поддерживать совместимость с новыми форматами файлов.

CypCut: Инновационные решения для резки металла

В данной статье мы рассмотрим программу CypCut версии 6.3.907.8 для резки металла, а также ее возможности, которые позволяют максимально эффективно использовать металлорежущее лазерное оборудование.

«Coedge» — это функция, которая создает общую границу для элементов. Она позволяет уменьшить продолжительность процесса резки и повысить эффективность работы. Каким образом? Данная опция соединяет детали, имеющие схожие края.

Для использования этой возможности, необходимо отметить два объекта и активировать функцию. Кроме того, она способна соединять края элемента со всех четырех сторон. Отмеченные элементы будут сгруппированы вместе.

Кстати, программа CypCut автоматизировано исправляет дефекты, возникающие в процессе загрузки чертежей, такие как удаление повторяющихся элементов и невидимых частей, улучшение качества кривых и объединение отдельных сегментов линий.

«Edge seek» — это инструмент для определения границ деталей. Она уменьшает необходимость вручную обрабатывать металл, увеличивая эффективность резки. При размещении листа на рабочую поверхность, точное выравнивание не всегда возможно, ведь мы не машины. Здесь на помощь приходит индукционный датчик. Машина сканирует поверхность, определяя границы листа, и предоставляет данные о его искажении.

Система точно определяет границы материала, используя емкостное и фотоэлектрическое зондирование для выявления краев заготовки и углового смещения. Просто поместите металлический лист и начните процедуру определения границ, после чего система автоматически определит положение листа и начнет резку.

Однако стоит отметить, что функция эффективна только для прямоугольных листов.

Программное обеспечение автоматически исправляет любые ошибки позиционирования двойного привода после каждого возвращения осей машины в начальное положение, тем самым минимизируя искажения портала за счет синхронизации работы двигателей.

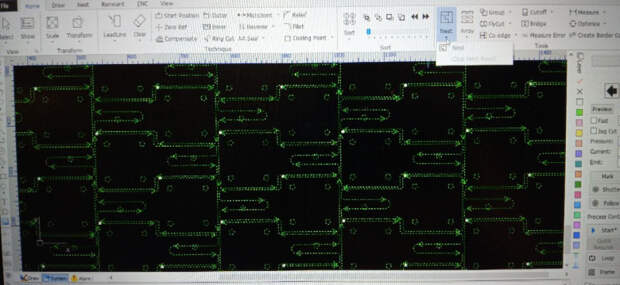

«Nesting» — это метод эффективного упорядочивания компонентов дизайна под обработку. Эта функция широко признана за свою способность автоматизировать процесс распределения элементов на листе таким образом, чтобы максимально использовать пространство, доступное на материале. Это приводит к уменьшению времени, необходимого для резки, и уменьшает количество неэффективных перемещений, в то же время снижая общий расход материалов.

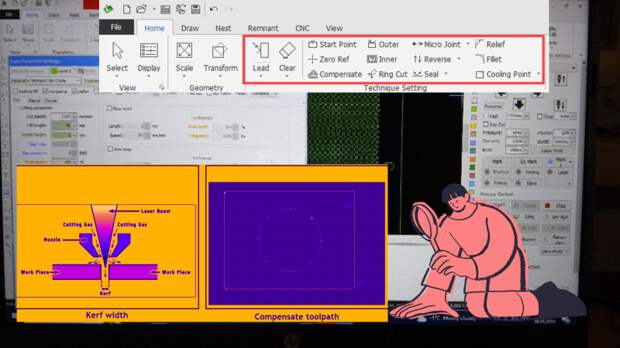

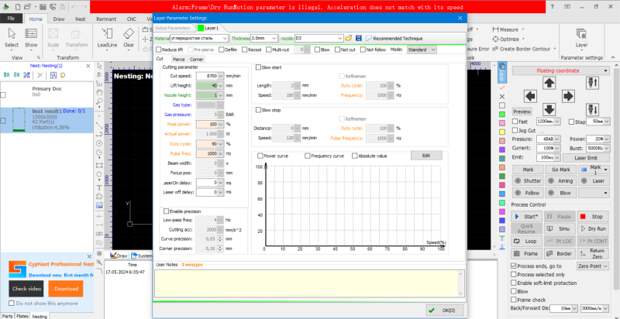

Kerf width compensation- предназначена для коррекции размеров изделий, учитывая ширину лазерного луча, который в процессе работы испаряет металл. Это приводит к тому, что размеры деталей могут незначительно уменьшаться, а отверстия, соответственно, увеличиваться. “Компенсация реза” позволяет скорректировать эти отклонения.

Чтобы определить необходимую компенсацию, сначала следует вырезать образец с заданными размерами и измерить его с помощью штангенциркуля. Полученное отличие от желаемого размера следует разделить на две части, и результат будет являться величиной компенсации. Затем, используя программу Cypcut, можно внести эту компенсацию в раздел “user notes” на вкладке слоёв, где возможно сохранение всех параметров.

Также можно воспользоваться специальным окном настроек компенсации в программе и ввести необходимые данные непосредственно туда. Параметры компенсации подлежат настройке в зависимости от используемых материалов, их толщины и типа реза (внутренний или внешний). Без этой коррекции размер вырезаемой детали может оказаться меньше или больше ожидаемого.

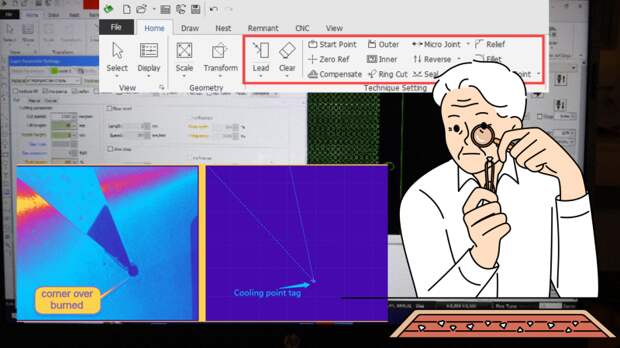

Точка охлаждения «Cooling point» - часто применяется в процессе вырезания элементов или контуров с прямыми углами. Она предусматривает приостановку процесса резки в определённой точке, в результате чего режущая головка фиксируется и направляет на материал струю рабочего газа. Маркировка точек охлаждения в угловых областях значительно повышает качество резки углов, минимизируя тепловую деформацию и перегорание.

«Fine» позволяет точно переместить контур изделия или линию на установленное расстояние. Для этого в интерфейсе предусмотрена цифровая клавиатура, а перемещение выполняется с использованием клавиш-стрелок клавиатуры, а не мышки, что предотвращает случайные смещения и дефекты.

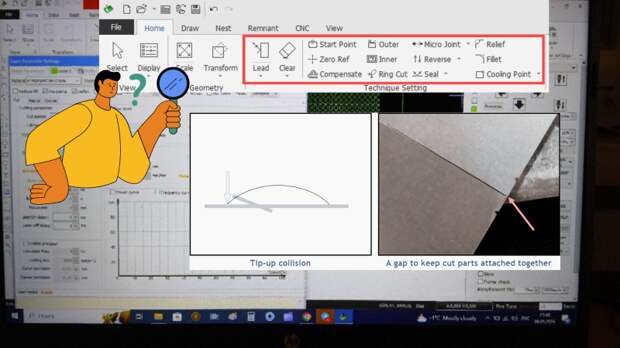

«Micro Joint» представляет собой создание небольших соединительных элементов между вырезаемыми деталями и основным листом металла. Эти микроскопические соединения обеспечивают удержание деталей в листе во время резки, позволяя затем без труда извлечь их из листа.

Благодаря этой функции устраняется необходимость отыскивать мелкие компоненты среди отходов, а также возможность передачи заказчикам цельного листа вместо отдельных деталей, что может значительно упростить процесс транспортировки.

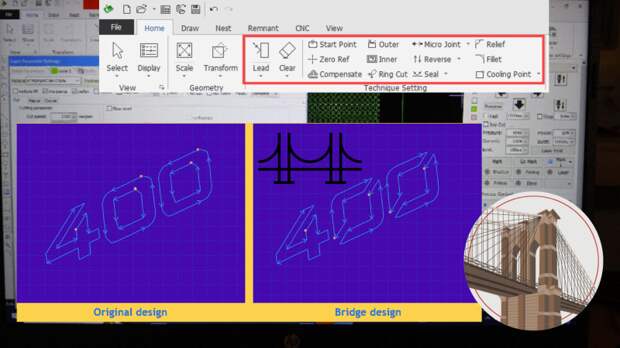

Мост «Bridge» используется для соединения отдельных элементов, часто применяется в рекламном производстве и декоре, например, при вырезании текста.

«Fly cut» обеспечивает скоростное резание тонких материалов. Этот метод сокращает продолжительность резки серийных деталей и обеспечивает равномерное распределение тепла по листу. Однако его применение ограничено тонкими металлами, не требующими предварительного проникновения инструмента.

Для использования этой функции необходимо сначала выделить все нужные элементы, после чего активировать функцию с таким же названием.

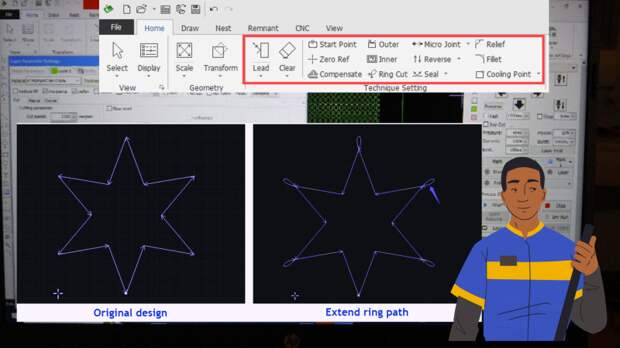

«Ringcut» обеспечивает точное обрезание углов. Ringcut идеально подходит для этой работы, так как его рабочая головка не уменьшает скорость. Она выполняет маленькую петлю возле угла, что позволяет материалу слегка охладиться. Кольцевой путь (Ring path) создан для минимизации воздействия, вызванного резкими изменениями скорости на острых углах, а также для снижения теплового воздействия. Формирование углов в виде кольца позволяет машине выполнять повороты с меньшими перегрузками.

Ringcut подходит как для внешних, так и для внутренних углов. В таком случае, необходимо слегка скорректировать настройки, выбрав опцию «выполнение петли в сканирующем режиме», чтобы избежать повреждения изделия.

«Step» предназначена для регулировки шага. Она упрощает процесс, позволяя устанавливать точное расстояние от края листа, что избавляет от необходимости использовать измерительную ленту для обхода листа и измерения расстояний.

Определение внутреннего и внешнего контуров (Inner & outer) позволяет различать внешние и внутренние границы геометрии детали. Это различие важно для определения брака и стратегии входа в материал, а также влияет на порядок автосортировки: сначала следует резать внутренний контур, затем внешний. CypCut определяет контуры, исходя из принципа крайнего края.

Облегчение «Relief» предназначено для упрощения процесса гибки.

Скругление «Fillet» применяется для сглаживания острых углов, что способствует лучшей формовке детали и снижению сопротивления.

Сетка «Grid» применяется для добавления разделительных линий на крупногабаритных отходах, которые затем разрезаются на мелкие части для предотвращения столкновений и опрокидывания.

Для создания резервной копии настроек CypCut, перейдите в раздел «Файл» и выберите опцию «Резервное копирование». Это позволит вам сформировать файл резервной копии (*.cfgpkg), который будет включать в себя настройки оборудования, конфигурацию ПЛК и индивидуальные пользовательские параметры.

Чтобы восстановить настройки из резервной копии CypCut, двойным нажатием откройте соответствующий файл и отметьте необходимые параметры конфигурации для восстановления.

Подсказка: для переноса настроек на другое оборудование, после завершения конфигурирования одного станка, вы можете экспортировать эти настройки в файл резервной копии и затем импортировать его на другие станки с аналогичной конструкцией, что позволит избежать повторения процесса настройки для каждого устройства в отдельности.

На сегодняшний день, программа CypCut занимает лидирующие позиции среди программного обеспечения для металлообрабатывающих станков с числовым программным управлением. Она включает в себя обширный набор функций для удобства работы, которые часто отсутствуют в альтернативных решениях. Эта система проверена временем и регулярно получает обновления.

Конечно, имеются программы, схожие с CypCut. Но если вы захотите использовать другое программное обеспечение, вам, скорее всего, придется провести масштабную перенастройку вашего станка, что потребует дополнительных затрат. Вы можете избежать этого, выбрав машину, не основанную на CypCut с самого начала, однако функциональные возможности такого ПО будут ограничены по сравнению с CypCut.

Учитывая, что у конкурентов отсутствуют некоторые ключевые функции, доступные в CypCut, комфорт и удобство в работе с такими программами будут значительно ниже.

Компас 3D, AutoCAD, CorelDRAW, Adobe Illustrator, Inkscape – это программы общего назначения, предназначенные для создания векторных проектов, иллюстраций и макетов, в том числе для лазерной резки и гравировки.

Настройки и обслуживание лазерного станка перед началом работы

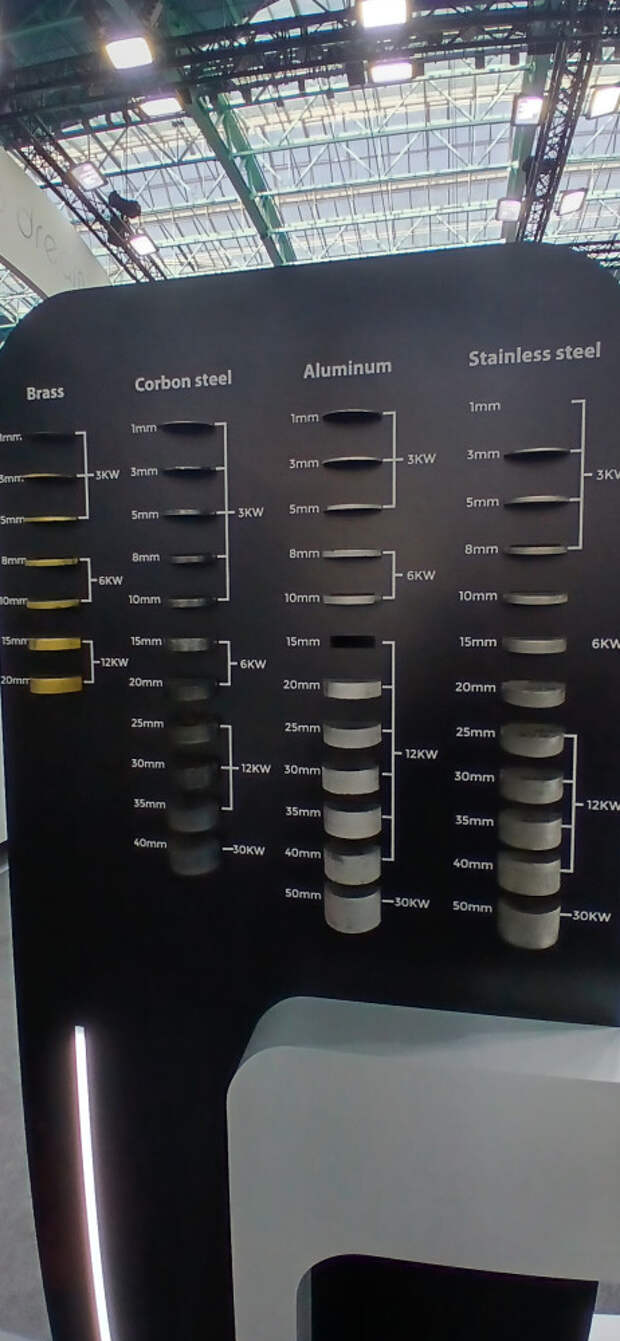

Три наиболее важных параметра лазерной резки - это мощность, скорость и фокусное расстояние.

Мощность. В зависимости от толщины материала подбирается необходимая мощность. Для тонких материалов низкая мощность, а для толстых высокая, иначе материал может прорезаться не до конца.

Скорость. Скорость определяет движение лазерной головы. Она также зависит от толщины материала. Чем тоньше - тем выше скорость.

Фокусное расстояние. От правильного фокусного расстояния зависит качество кромки.

Для настройки параметров вам может помочь руководство по эксплуатации лазерного станка, там вы найдете рекомендуемые параметры для разных материалов. Возможно вам потребуется несколько попыток, чтобы найти идеальные настройки для вашего материала. Чтобы не запутаться, в процессе тестирования всегда меняйте только один параметр. Соблюдение этих рекомендаций поможет достичь наилучших результатов при работе с лазерным станком, а также избежать возможных проблем с оборудованием.

Правильное техническое обслуживание лазерного станка играет ключевую роль в продлении его срока службы и обеспечении безопасности. Вот несколько основных рекомендаций по обслуживанию:

Чистка оптических компонентов: регулярно очищайте зеркала и линзы, чтобы предотвратить ухудшение качества лазерного луча.

Обслуживание вытяжного вентилятора: очистка вентилятора от пыли и грязи поможет избежать перегрева и повреждения компонентов.

Поддержание чистоты водяного охладителя: если ваш станок оснащен водяным охладителем, его чистота критична для отвода тепла от лазерной трубки.

Проверка системы передачи движения: убедитесь, что все механические части, такие как ремни и шестерни, находятся в хорошем состоянии и правильно смазаны.

Для эффективной работы лазерных станков важно следить за состоянием и своевременно менять расходные материалы.

Расходники:

- Сопла: Они фокусируют лазерный луч на материале. Износ сопел может повлиять на качество резки.

- Керамические вставки: Используются для защиты сопел от высоких температур.

- Защитное стекло: Защищает лазерную головку от брызг расплавленного материала.

- Линзы: Фокусируют лазерный луч. Их состояние также влияет на качество резки.

На чем можно и нельзя экономить при выборе станка для лазерной резки

- CO2-лазеры хорошо подходят для резки нелегированной стали и черных металлов, так как они эффективно поглощают инфракрасное излучение.

- Волоконные лазеры более предпочтительны для резки цветных металлов, таких как медь и алюминий, благодаря их способности фокусировать более тонкий и интенсивный луч.

Тем не менее, при резке легких или цветных металлов, таких как медь или алюминий, может потребоваться более высокая мощность лазера и специальные настройки, чтобы достичь чистого и точного реза. Это связано с тем, что эти металлы имеют высокую теплопроводность и отражательную способность, что затрудняет их резку стандартными лазерными системами.

Важно также учитывать толщину металла и требуемую точность реза, чтобы выбрать лазер с подходящими характеристиками мощности и точности позиционирования. Правильный выбор оборудования обеспечит высокое качество обработки и долговечность лазерной системы.

Выбор станка для лазерной резки — это важное решение, которое может существенно повлиять на качество и эффективность вашего производства. Вот несколько ключевых аспектов, на которых можно экономить, и тех, на которых экономить не стоит.

На чем можно экономить:

- Рабочая область: Если ваши задачи не требуют большой рабочей области, выбор станка с меньшей рабочей областью может помочь сэкономить средства.

- Максимальная скорость: Для некоторых видов работ высокая скорость не является приоритетом, и можно выбрать станок с меньшей максимальной скоростью.

- Дополнительные функции: Некоторые дополнительные функции могут быть не нужны для вашего производства, и отказ от них позволит снизить стоимость станка.

На чем нельзя экономить:

- Мощность лазера: Мощность лазера определяет толщину и тип материалов, которые вы сможете резать. Экономия на мощности может ограничить ваши возможности.

- Точность позиционирования и повторного позиционирования: Высокая точность необходима для качественной резки, поэтому не стоит экономить на параметрах точности.

- Максимальное ускорение: Ускорение влияет на время выполнения работы и на качество реза, особенно при обработке сложных деталей.

- Качественные расходники: сопло, керамическая вставка, защитное стекло, линза к лазеру.

Важно помнить, что экономия на начальном этапе может привести к большим затратам в будущем из-за необходимости модернизации оборудования или ухудшения качества продукции. Поэтому выбор станка для лазерной резки должен быть сбалансированным, с учетом текущих и будущих потребностей вашего производства.

Лазерная резка - это универсальный процесс, который позволяет с высокой точностью обрабатывать различные материалы. Современные лазерные станки могут резать множество материалов, включая:

- Металлы и сплавы: Углеродистая сталь, нержавеющая сталь, алюминий, латунь, титан и их сплавы.

- Дерево: Включая хвойные породы, такие как сосна и бальза, а также популярные породы, такие как вишня, клен, дуб и грецкий орех.

- Пластмассы: Акрил, полипропилен, фторопласт и другие.

- Другие материалы: Стекло, керамика, текстиль, бумага и картон.

Для лазерной резки можно использовать различные газы, такие как кислород, аргон, азот или сжатый воздух. Выбор газа зависит от материала и требуемого качества реза.

Материалы с какими свойствами нельзя резать на лазерном станке

При лазерной обработке важно учитывать характеристики материалов, чтобы избежать возможных опасностей. Вот почему некоторые материалы не подходят для лазерной гравировки или резки:

- Выделение токсичных газов: Материалы, такие как ПВХ (поливинилхлорид), ПВБ (поливинилбутираль), и ПТФЭ (тефлон), могут выделять хлористый водород или другие токсичные газы при нагревании.

- Образование пыли: Кожа и кожзаменитель с содержанием хрома (VI), а также углеродные волокна (карбон) могут образовывать пыль, которая может быть вредной для здоровья.

- Коррозия оборудования: Галогены (фтор, хлор, бром, йод и астат) и оксид бериллия могут вызвать коррозию металлических частей лазерной системы.

- Риск для здоровья: Материалы, содержащие марганец, хром, никель, кобальт, медь и свинец, могут представлять опасность для здоровья при вдыхании их паров или пыли.

Пламязамедляющие материалы требуют особого внимания, так как бром, используемый для достижения этого свойства, может быть опасен при обработке. Рекомендуется консультация с производителем для определения точного состава этих материалов.

Использование неподходящих материалов может привести не только к угрозе здоровью оператора, но и к повреждению оборудования, что в итоге может привести к дополнительным расходам. Поэтому выбор подходящих материалов для лазерной обработки — это критически важный аспект, который необходимо учитывать при планировании производственных процессов.